Principe

La Vitrification est un traitement thermique qui a pour but de solidifier/stabiliser les sols excavés par élévation de la température afin de les transformer en un matériau fondu qui se vitrifie en se refroidissant.

Caractéristiques

| Caractéristiques | Polluants traités |

|---|---|

| Mise en œuvre : Sur site ou hors site Nature : Méthode thermique Matrice : Sol Domaines d'application : ZNS, ZS Terme anglais : ex situ vitrification Codification/norme : Sans objet |

|

Description

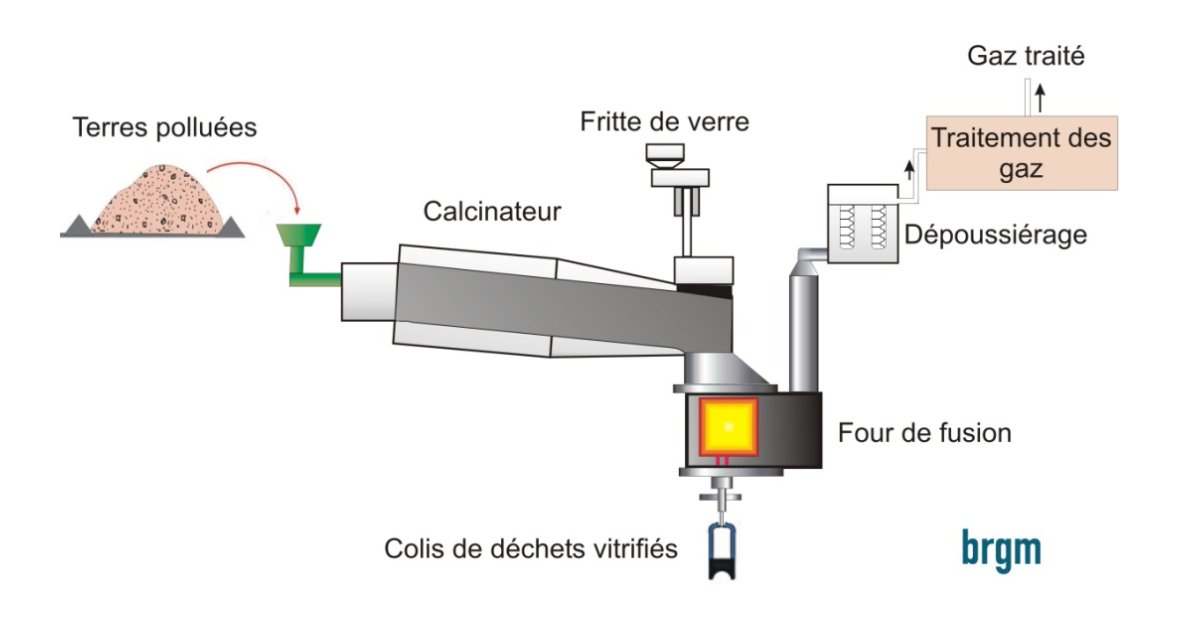

La Vitrification est réalisée dans des fours qui permettent d’obtenir des températures extrêmement élevées (1 600 à 2 000°C) lors de l’introduction des sols pollués. L’élévation de la température peut être réalisée via la fusion électrique, la fusion par induction, la fusion par torche à plasma, la fusion par oxycombustion, les électrobrûleurs, le four à micro-ondes.

Les composés organiques ainsi que certains composés métalliques volatils (mercure…) sont pyrolysés et vaporisés à ces très hautes températures. La vapeur d’eau et les produits pyrolysés sont récupérés et dirigés vers les unités de traitement des rejets atmosphériques (similaires à ceux utilisés en incinération).

Les composés inorganiques mais aussi l’amiante et les radionucléides sont incorporés dans la matrice vitrifiée. Cette dernière est très stable, inerte et très peu lixiviable.

La masse vitreuse en fusion est soit coulée dans des lingotières soit refroidie à l’eau et conditionnée sous forme de granulats.

Des ajouts tels que la silice, l’alumine peuvent être réalisés sur les sols afin d’obtenir une bonne vitrification.

Moyens matériels

Avant toute intervention sur site, il convient de bien réfléchir aux risques encourus liés à la pollution, au site et au matériel utilisé. Une analyse des risques permettra d’évaluer les dommages potentiels et de mettre en place des actions pour réduire ces risques et en maîtriser les impacts.

En savoir plus -> A Propos/Sécurité.

La Vitrification est mise en place à partir :

- d'unités de prétraitement :

- unité de broyage ou de ségrégation,

- unité de séchage,

- unité d’émottage,

- unité de mélange (avec des additifs de type chaux, gypse …),

- unité d’homogénéisation.

- d'unité de vitrification (soit fusion électrique, fusion par induction, fusion par torche à plasma, fusion par oxycombustion, électrobrûleurs, four à micro-ondes),

- de matériel relatif à la création de flux et à l’ajustement des paramètres thermiques,

- d'unités de traitement des gaz :

- chambre de post combustion, brûleur, oxydation catalytique,

- échangeur thermique,

- dépoussiéreurs à filtres, dépoussiéreurs humides ou dépoussiéreurs électrostatiques,

- condenseur, adsorption sur charbon actif,

- unité de neutralisation des gaz (voie humide principalement ou semi-sèche).

- d'unité spécifique pour la récupération des métaux si nécessaire (condensation …),

- de stockage des déchets solides et liquides issus du traitement.

Paramètres de suivi

Les paramètres à suivre lors d’une opération de Vitrification sont les suivants :

- les concentrations en polluants dans les sols, les teneurs en matière organique, la granulométrie, l’humidité, les sulfures, les chlorures, le phosphore, ainsi que des produits pouvant générer des risques d’explosions (produits inflammables ou explosifs),

- la température, la turbulence, le temps de séjour,

- la dépression au niveau du four et les flux aérauliques associés,

- les concentrations en polluants dans les rejets atmosphériques (respect des normes de rejets),

- les paramètres relatifs au traitement des gaz (débits, dépression, perte de charge, saturation du charbon actif….),

- les teneurs en polluants en fin de traitement,

- les teneurs en polluants dans les lixiviats en fin de traitement afin de vérifier le caractère inerte des matériaux.

Variantes

Il existe différentes variables à la Vitrification ex situ, essentiellement liée à la méthode de chauffage :

- Fusion électrique : un arc électrique, de conception similaire à ceux utilisés en sidérurgie, permet le chauffage du bain et la fusion des sols. L’arc électrique est soit produit par deux électrodes soit par une résistance électrique rayonnante,

- Fusion par chauffage inductif direct ou semi-direct,

- Fusion par torche à plasma : une torche produit un jet de plasma (gaz ionisé par élévation de sa température) directement injecté au cœur de la matrice de sols, ce qui entraîne sa fusion,

- Fusion par oxycombustion : les brûleurs oxy-déchets produisent une flamme à haute température,

- Electrobrûleur : un arc électrique associé à un brûleur à gaz traditionnel permet d'augmenter la température (de 1 450°C à 2 700°C),

- Four à micro-onde : ce procédé permet de chauffer le produit à traiter à cœur ; cette technologie est encore au stade de R&D.

Applicabilité

Cette technique, à l’instar des autres techniques de solidification/stabilisation, est applicable à de nombreux composés organiques (destruction des COV, SCOV, dioxines, PCB…) mais est principalement destinée à traiter (par immobilisation) les composés inorganiques mais aussi l’amiante et les radionucléides.

Faisabilité et dimensionnement

Faisabilité

La faisabilité d’un traitement est évaluée à l’aide d'essais :

- d’orientation qui visent à valider la possibilité de mettre en œuvre une technique de dépollution ;

- d’évaluation des performances qui servent à vérifier l’atteinte des objectifs et permettent d'estimer la vitesse du traitement donc sa durée.

Le guide méthodologique « Traitabilité des sols pollués » de l’ADEME (2009) vous donnera des éléments vous permettant de vérifier la faisabilité de la technique sur votre site.

Le coût d'une étude de faisabilité d’une opération de dépollution, quoique variable selon le contexte, représente souvent 5 à 15 % du budget prévisionnel, mais, au moment des travaux, cet investissement peut générer des économies et sécuriser le budget global. Projet Estrapol (2019), Guide Plan de conception des travaux (2019).

Dimensionnement

Le dimensionnement relève d’un travail d’ingénierie en aval des essais de faisabilité.

Outre les données classiques de la source de pollution, les principales données concernant les sols à acquérir sont :

- les conductivités thermique et électrique des sols,

- la capacité/vitesse de solidification du mélange en fusion,

- les mesures de concentrations et de vérification de la présence d'éléments préjudiciables à la technique : sulfures, chlorures, phosphore, sols alcalins (Na2O et K2O),

- teneur en humidité faible,

- présence de produits pouvant générer des risques d’explosions (produits inflammables ou explosifs),

- présence de déchets métalliques,

- la réalisation d’essai de lixiviation sur des échantillons témoins avant et après traitement.

Par ailleurs, les données nécessaires à la récupération et au traitement des gaz doivent être collectées :

- la dimension de la hotte (couvercle hermétique),

- la dépression générée par l’extracteur,

- le type et la puissance de l’extracteur,

- les dimensions de l’unité de traitement.

L’Union des Professionnels de la Dépollution des Sites (UPDS) a déterminé les paramètres à fournir pour permettre le dimensionnement des traitements :

a. Définition du projet

- Délais,

- Objectifs de traitement (sols et/ou eaux et/ou gaz du sol),

- Seuils de dépollution ou profondeur/volume d'excavation,

- Objectifs de traitement >> lixiviation à garantir et comportement requis après traitement.

b. Site

- Accessibilité : au site, au chantier, à la zone de travail,

- Obstacles aériens et de surface (y compris encombrants),

- Obstacles souterrains (réseaux enterrés, fondations, blocs ...),

- Présence d'ouvrages avoisinants, bâtiment, ...,

- Contraintes liées à l'environnement, aux riverains,

- Site en activité, coactivité,

- Durée de mise à disposition des terrains,

- Contraintes H&S et réglementaires liées au site,

- Topographie de surface,

- Surface disponible pour unité,

- Utilités et distance par rapport à la zone de traitement (eau, électricité - pour électricité : puissance),

- Gardiennage (prévu ? ou à prévoir ?).

c. Sol ou matériau à traiter

- Géologie /lithologie ou nature des sols,

- Densité,

- Humidité,

- Granulométrie,

- Présence de blocs ou d'encombrants,

d. Polluants

- Type (nature),

- Concentrations (cartographies de pollution dans les sols, l'eau, les gaz du sol),

- Présence de produit pur (flottant, coulant, piégé…),

- Estimation du stock,

- Concentrations en teneurs brutes et en lixiviation.

e. Aquifère

Données locales issues d'essai de pompage :

- Perméabilité,

- Coefficient d'emmagasinement,

- Porosité,

- Gradient,

- Épaisseur de la nappe,

- Profondeur,

- Niveau statique,

- Épaisseur de la ZNS,

- Amplitude des variations saisonnières,

- Anisotropies,

- Carte piézométrique / direction d'écoulement.

Avantages et inconvénients

La Vitrification présente les avantages suivants :

- applicabilité à de très nombreux produits,

- résidus solides peu lixiviables,

- technique particulièrement adaptée aux contaminants toxiques non combustibles,

- technique éprouvée (dans certains pays étrangers) et fiable, ayant démontré une grande fiabilité et des résultats extrêmement significatifs,

- technique efficace même pour des sols argileux et hétérogènes.

Ses inconvénients et ses facteurs limitants sont les suivants :

- technique non destructive,

- consommation énergétique très importante et constituant un frein à l’application de ce procédé,

- les contaminants peu volatils (métaux, radionucléides, amiante ….) sont immobilisés mais restent dans le sol,

- les particules de sols présentant une granulométrie supérieure à 60 mm ne sont pas acceptées et doivent faire l’objet d’un prétraitement,

- le procédé utilisé en traitement hors site nécessite un transport coûteux,

- la proportion des contaminants organiques présents doit être inférieure à 5-10%,

- le sol doit contenir suffisamment de silice pour que la Vitrification soit efficace,

- la technique nécessite le contrôle d’éléments préjudiciables à la technique (humidité, sulfures, chlorures, phosphore) ainsi que des produits pouvant générer des risques d’explosions (produits inflammables ou explosifs),

- les sols alcalins (Na2O et K2O) se prêtent peu à cette technique (au-delà de 1,4% massique, la conductivité électrique du sol sera insuffisante) (Buelt and Thompson, 1992) ; un prétraitement est parfois nécessaire,

- les propriétés texturales et de fertilisation des sols sont complètement détruites,

- augmentation de la densité des sols de 1,5-1,9 à 2,6 t/m3, donc de leur masse,

- les sols se refroidissent en plusieurs mois, voire en une année,

- le procédé demande une conception fine du système de collecte afin d’éviter toute dissipation de la pollution,

- le procédé génère la volatilisation des composés organiques et de certains métaux/métalloïdes ; ces émissions atmosphériques nécessitent un traitement spécifique,

- les gaz doivent la plupart du temps être refroidis afin de protéger les unités de traitements en aval,

- le procédé génère un résidu stable dont la destination finale doit être prise en compte dès le départ du projet ; il s’agit la plupart du temps d’un enfouissement dans un centre de stockage de déchets (surcoûts).

Coûts et délais

Coûts

Les coûts de traitement varient entre 250 et 800 € par tonne de sols traités. (BRGM, 2010)

Délais

Le procédé de Vitrification est rapide (de l’ordre de quelques heures).

Maturité et efficacité

Maturité

Cette technique est principalement utilisée dans l’industrie nucléaire et dans le traitement des déchets. Il existe quelques centres de Vitrification ex situ spécifiques au traitement des sols et des déchets en France.

Efficacité

Les concentrations dans les lixiviats après traitement peuvent être diminuées de plus de 95%.

Taux d'utilisation

Aucun acteur n’a déclaré avoir utilisé la Vitrification en 2012.

En 2012, les traitements de nature thermique ont été relativement peu utilisés avec un taux d'un peu plus de 5% : ces traitements sont en général le dernier recours pour des polluants peu volatils difficilement traitables par les autres techniques. Ce sont des traitements rapides lorsqu’ils sont réalisés sur site ou hors site mais très coûteux. Ils ont par ailleurs un impact non négligeable sur la qualité des sols après traitement.

(ADEME, 2015)

Centres de traitement

L’envoi des terres vers un centre de traitement suit l’étape d’excavation et peut précéder un stockage des terres en installations adaptées. Les terres excavées sorties de leur site d’extraction prennent le statut de déchet et leur producteur doit alors respecter certaines obligations réglementaires. Il doit notamment les caractériser, envisager leur valorisation avant leur élimination, ne pas les mélanger avec d’autres déchets de catégories différentes, les entreposer en conditions spécifiques et déclarer les flux de terres.

Références bibliographiques et sites ressources

Bibliographie

ADEME (2009)

Traitabilité des sols pollués - Guide méthodologique pour la sélection des techniques et l'évaluation de leurs performances. Guide méthodologique. Version 0 - 15 octobre 2009, 123 p.

https://ssp-infoterre.brgm.fr/fr/guide/traitabilite-ssp-selection-techniques-evaluation-performances

ADEME (2015)

Taux d'utilisation et coûts des différentes techniques et filières de traitement des sols et des eaux souterraines pollués en France (Les)

Étude Ernst & Young. Synthèse des données 2012, 148 p. (Fichier PDF - 6,13 Mo)

BRGM (Juin 2010)

Quelles techniques pour quels traitements - Analyse coûts-bénéfices

S. Colombano, A. Saada, V. Guerin, P. Bataillard, G. Bellenfant, S. Beranger, D. Hube, C. Blanc, C. Zornig et I. Girardeau

Rapport final BRGM/RP-58609-FR

http://ssp-infoterre.brgm.fr/quelles-techniques-quels-traitements

http://infoterre.brgm.fr/rapports/RP-58609-FR.pdf

Projet ESTRAPOL (2019)

Essais de faisabilité de traitement de sols pollués

Rapport ADEME Expertises, 193 p - Voir notamment les coûts des essais de faisabilité. Tableau 5. page 30.

https://librairie.ademe.fr/sols-pollues/3966-projet-estrapol.html

Ministère en charge de l'environnement (2019)

Guide méthodologique relatif au Plan de Conception des Travaux (PCT).

Version 1. 7 novembre 2019. Voir notamment les éléments de coûts pour les essais de faisabilité, paragraphe 3.4.4.

https://ssp-infoterre.brgm.fr/fr/guide/pct

Buelt, J.L., Thompson, L.E. (1992)

The in situ vitrification integrated program: focusing an innovative solution on environmental restoration needs

(No. PNL-SA–20853; CONF-920851–88). Pacific Northwest Lab., Richland, WA (United States)